Características de ingeniería que responden a sus necesidades más críticas

Precisión

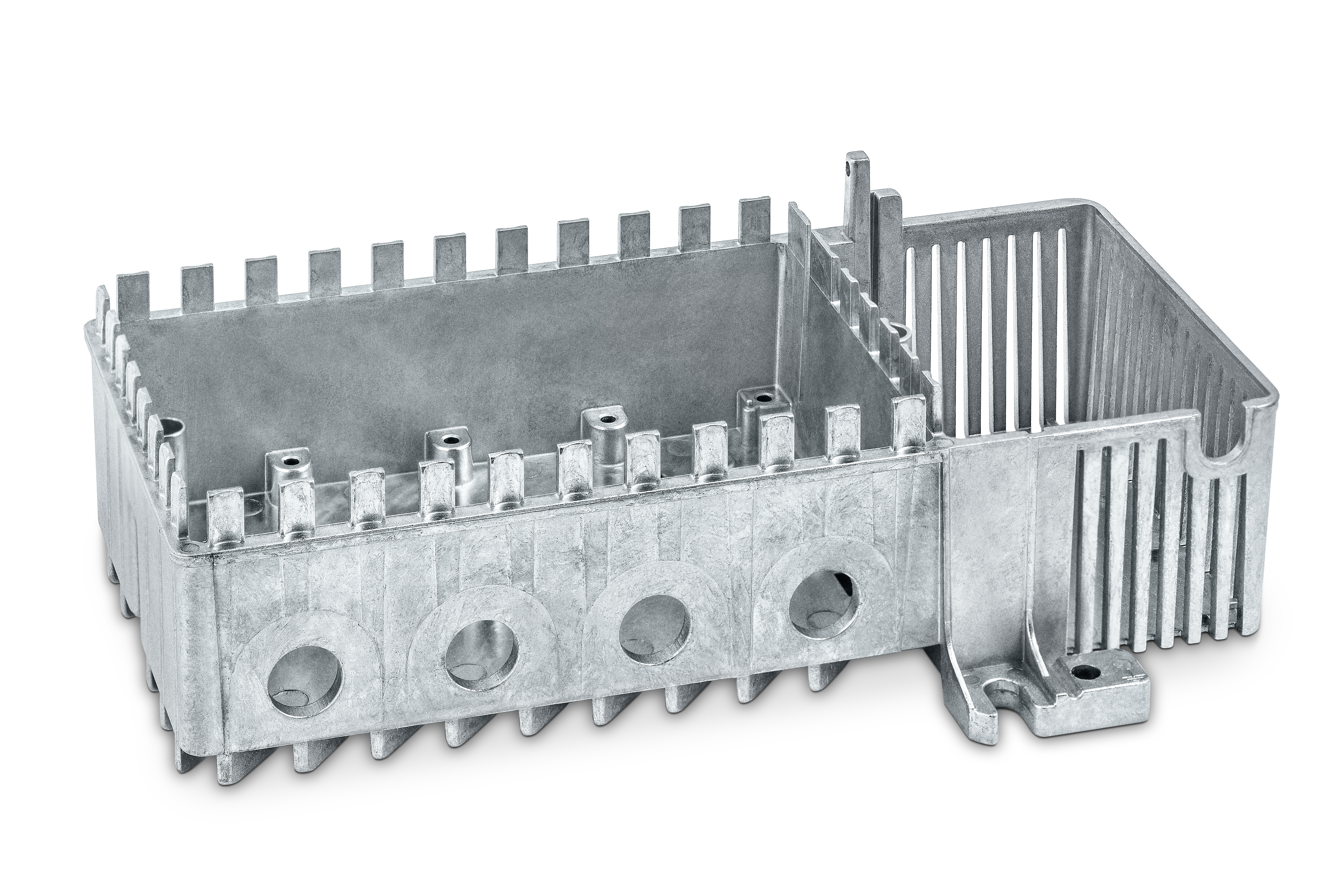

Las aleaciones de zinc son moldeables a tolerancias más cercanas que cualquier otro metal o plástico moldeado. La fundición a presión de zinc puede producir con repetibilidad de menos de ± 0,001 para componentes pequeños, competiendo a menudo con las tolerancias de mecanizado. Otros procesos pueden alcanzar un acabado casi final presentándose así la oportunidad de reducir o eliminar el mecanizado. La fabricación "Net Shape" o "Zero Machining" es una ventaja importante de la fundición de zinc.

Maquinabilidad

Las características de mecanizado rápidas y sin problemas de los materiales de zinc minimizan el desgaste de las herramientas y los costos de mecanizado, lo cual es una ventaja importante de las aleaciones de zinc sobre los materiales competitivos.

Capacidad de pared delgada

La excepcional fluidez de la colada que muestran todas las aleaciones convencionales de zinc, proporcionan una capacidad superior de moldeo de paredes delgadas, independientemente del proceso de colada empleado. Se producen espesores de pared de 0,15 mm para fundición a presión y 2,3 mm para moldeo permanente. Esta capacidad de pared delgada resulta en componentes más pequeños, más ligeros y de bajo costo en comparación con otros metales.

Capacidad de ángulo de proyección cero

El ángulo de proyección es el ahusamiento en la superficie de una matriz requerida para facilitar la retirada de la pieza fundida de la cavidad de la matriz. Las aleaciones de zinc pueden moldearse con menos ángulo de proyección que los materiales competitivos. De hecho, los componentes de cinc a veces pueden ser fundidos con ángulos de proyección cero, lo que es una ventaja importante cuando se producen piezas en contactos mecánicos móviles tales como engranajes. El ángulo de proyección cero permite coladas con acabados casi finales (near-net shape casting) dando como resultado una producción de menor costo.

Estabilidad dimensional

Las aleaciones de zinc convencionales, junto con ZA-8 y ZA-12, tienen excelentes características de estabilidad dimensional en su condición de "fundido". ZA-27, sin embargo, puede requerir tratamiento de envejecimiento artificial para minimizar los efectos de envejecimiento cuando se requieren tolerancias excepcionales. Esto se logra calentando la pieza a 95 ° C durante 24 horas.

Unión

Si se requiere, la alta ductilidad del zinc permitirá que las piezas se distorsionen de una manera controlada para lograr una forma final deseada, o se unan de forma económica a un componente adyacente mediante curvado, conformado, hilado o encabezamiento. Los sujetadores roscados, junto con las técnicas de abocardado, remachado y engarzado son métodos comunes de unión de bajo costo. Las aleaciones de zinc también se pueden unir mediante pegado o soldadura MIG y TIG, aunque la soldadura no es normalmente un método de unión económico para las piezas fundidas de zinc debido a los altos volúmenes de producción involucrados.